Nehrđajući čelici su posebna grupa legiranih čelika koji se odlikuju visokom otpornošću na koroziju, što ih čini izuzetno pogodnim za upotrebu u agresivnim sredinama, pri visokim ili niskim temperaturama, kao i u uslovima gdje se zahtijeva visoka higijena. Ova otpornost na koroziju postiže se prvenstveno dodatkom kroma (najmanje 10,5%), koji formira tanki, pasivni sloj krom-oksida na površini metala. Taj sloj je samoregenerirajući – kada se ošteti, u prisustvu kisika se automatski obnavlja, čime se štiti osnovni materijal.

Pored kroma, nehrđajući čelici često sadrže i druge legirajuće elemente kao što su nikl, molibden, titan i azot, koji dodatno poboljšavaju mehanička svojstva, otpornost na kiseline i druge hemikalije, kao i strukturu materijala pri visokim temperaturama.

1. Uvod

Nehrđajući čelici predstavljaju jednu od najvažnijih skupina konstrukcijskih i specijalnih čelika današnjice. Njihova osnovna prednost – otpornost na koroziju – učinila ih je nezamjenjivim materijalom u industrijama gdje su trajnost, higijena, mehanička postojanost i estetski izgled od presudne važnosti. Od prehrambene i kemijske industrije, preko energetike i građevinarstva, pa sve do medicine i automobilske industrije, nehrđajući čelici su postali standard.

Za razliku od običnih ugljičnih čelika, nehrđajući čelici sadrže povišeni udio legirajućih elemenata, prvenstveno kroma, koji omogućava stvaranje zaštitnog pasivnog sloja na površini materijala.

2. Šta čelik čini „nehrđajućim“?

Osnovni kriterij da bi se čelik svrstao u nehrđajuće čelike jeste minimalni sadržaj kroma od 10,5 %. Krom u dodiru s kisikom iz zraka formira tanki, stabilni i samoregenerirajući oksidni sloj (Cr₂O₃) koji sprječava daljnju oksidaciju i koroziju.

Važno je naglasiti:

Nehrđajući čelik nije apsolutno otporan na koroziju, već je otporan u određenim sredinama

Oštećen pasivni sloj se sam obnavlja u prisustvu kisika

Hemijski sastav, mikrostruktura i površinska obrada snažno utiču na otpornost

3. Osnovni legirajući elementi

Pored kroma, nehrđajući čelici često sadrže i druge legirajuće elemente:

Nikl (Ni) – poboljšava duktilnost, žilavost i otpornost na koroziju

Molibden (Mo) – povećava otpornost na rupičastu i pukotinsku koroziju

Mangan (Mn) – djelimična zamjena za nikal

Ugljik (C) – utiče na čvrstoću, ali previše ugljika smanjuje otpornost na interkristalnu koroziju

Dušik (N) – povećava čvrstoću i otpornost na koroziju

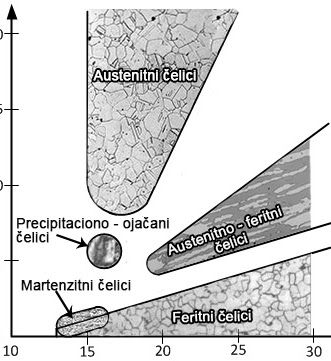

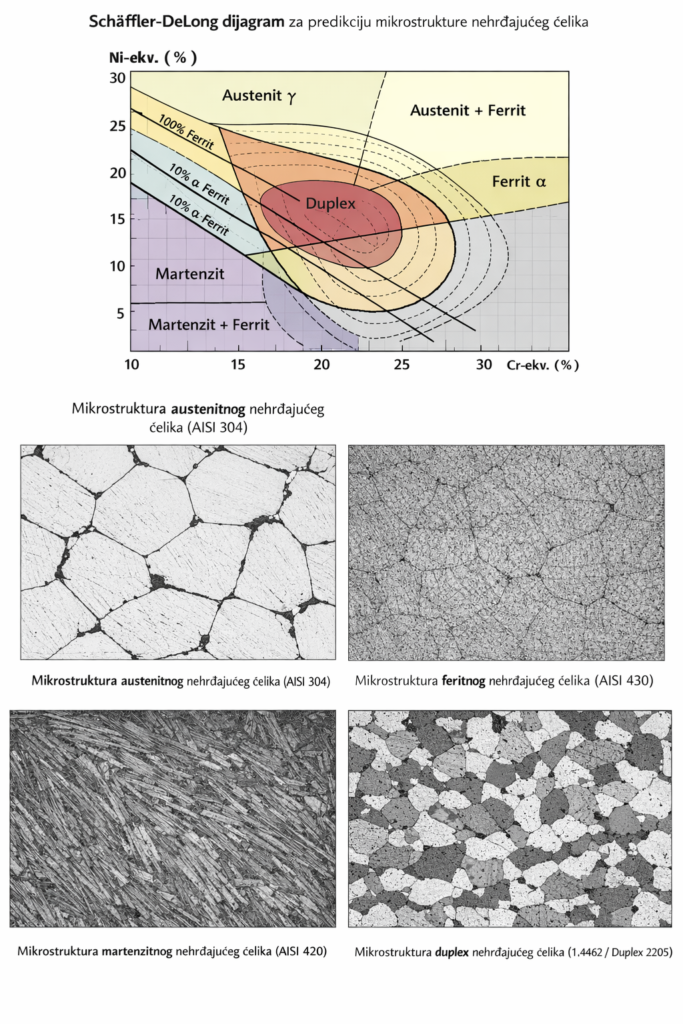

4. Podjela nehrđajućih čelika prema mikrostrukturi

4.1. Feritni nehrđajući čelici

Sadrže 11–18 % Cr

Nizak ili vrlo nizak sadržaj ugljika

Magnetični

Dobra otpornost na koroziju u blagim sredinama

Ograničena zavarljivost i oblikovnost

Primjena: kućanski aparati, automobilski ispušni sistemi, dekorativni elementi

4.2. Martenzitni nehrđajući čelici

12–18 % Cr, povišen sadržaj C

Mogu se kaliti i popuštati

Visoka čvrstoća i tvrdoća

Srednja otpornost na koroziju

Primjena: noževi, turbine, ventili, alati

4.3. Austenitni nehrđajući čelici

16–26 % Cr i 6–22 % Ni

Nemagnetični (u žarenom stanju)

Izvrsna otpornost na koroziju

Odlična zavarljivost i plastičnost

Najpoznatiji predstavnici:

AISI 304 (1.4301) – univerzalni nehrđajući čelik

AISI 316 (1.4401) – s molibdenom, otporan na hloride

Primjena: prehrambena industrija, farmacija, hemijska postrojenja, arhitektura

4.4. Duplex nehrđajući čelici

Kombinacija feritne i austenitne strukture

Visoka čvrstoća

Odlična otpornost na naponsku koroziju

Manji sadržaj nikla u odnosu na austenitne

Primjena: offshore konstrukcije, cjevovodi, tlačne posude

4.5. Precipitacijski očvršćeni (PH) čelici

Kombinuju visoku čvrstoću i dobru otpornost na koroziju

Očvršćavanje toplinskom obradom izlučivanjem

Primjena: avio-industrija, energetika, precizna mehanika

5. Korozija nehrđajućih čelika – realnost i ograničenja

Iako su vrlo otporni, nehrđajući čelici mogu korodirati u određenim uslovima:

Rupičasta korozija (hloridi)

Pukotinska korozija

Interkristalna korozija (zbog precipitacije karbida kroma)

Naponska korozija

Zbog toga je pravilan izbor materijala ključan, uzimajući u obzir:

radnu temperaturu

hemijsku agresivnost sredine

mehanička opterećenja

6. Površinska obrada i njen značaj

Otpornost na koroziju značajno zavisi od stanja površine:

mehaničko poliranje

elektropoliranje

kiselinsko pasiviranje

Kvalitetno obrađena površina smanjuje mogućnost zadržavanja nečistoća i inicijacije korozije.

Podjela nehrđajučih čelika

Postoji nekoliko osnovnih grupa nehrđajućih čelika, a najznačajnije su:

Austenitni nehrđajući čelici – Sadrže visoke udjele kroma i nikla. Najpoznatiji tip je čelik oznake 18/8 (18% kroma, 8% nikla). Ovi čelici su izuzetno otporni na koroziju, lako se oblikuju i zavaruju, i koriste se u prehrambenoj industriji, medicinskoj opremi, kuhinjskom priboru i hemijskoj industriji.

Feritni nehrđajući čelici – Imaju viši sadržaj kroma, ali nizak sadržaj ugljika i nikla. Otporniji su na oksidaciju i nešto jeftiniji od austenitnih čelika, ali imaju ograničenu mogućnost zavarivanja. Koriste se u izduvnim sistemima automobila, kućnim aparatima i konstrukcijama otpornih na vlagu.

Martenzitni nerđajući čelici – Mogu se termički obraditi (kaliti), čime postižu visoku tvrdoću i čvrstoću. Međutim, otpornost na koroziju je manja u poređenju s austenitnim i feritnim čelicima. Koriste se za izradu alata, noževa i dijelova koji zahtijevaju visoku otpornost na habanje.

Duplex čelici – Kombinuju osobine austenitnih i feritnih čelika. Imaju veću čvrstoću i otpornost na koroziju pod naprezanjem. Pogodni su za upotrebu u hemijskoj industriji, brodogradnji i cjevovodima pod visokim pritiskom.

Nehrđajući čelici su ključni materijali u modernoj industriji zahvaljujući svojoj izdržljivosti, dugotrajnosti i otpornosti na različite hemijske i atmosferske uticaje. Njihova primjena se stalno širi, naročito u oblastima gdje su sigurnost, pouzdanost i estetski izgled od suštinskog značaja.

Označavanje nehrđajučih čelika

1. AISI (American Iron and Steel Institute)

Označavanje se vrši trocifrenim brojevima, gdje:

Serija 200 i 300 označava austenitne čelike

Serija 400 označava feritne i martenzitne čelike

Primjeri:

AISI 304 – najčešće korišćen nerđajući čelik; otporan na koroziju, odličan za zavarivanje; sadrži oko 18% hroma i 8% nikla.

AISI 316 – sličan 304, ali s dodatkom molibdena (~2%), koji poboljšava otpornost na hloride i kiseline.

AISI 430 – feritni čelik, niža otpornost na koroziju, često se koristi u kućnim aparatima.

AISI 410 – martenzitni čelik, koristi se za alate, može se termički obraditi.

2. EN (Evropski standard – EN 10088)

Označavanje se vrši kombinacijom hemijskog sastava i materijalnog broja (npr. X5CrNi18-10 i 1.4301 za AISI 304).

Tumačenje oznake (npr. X5CrNi18-10):

X – visoko legirani čelik

5 – procenat ugljika (0,05%)

CrNi18-10 – sadržaj kroma 18%, nikla 10%

Primjeri:

X5CrNi18-10 / 1.4301 – odgovara AISI 304

X2CrNiMo17-12-2 / 1.4404 – odgovara AISI 316L (nisko ugljenična varijanta)

X6Cr17 / 1.4016 – feritni čelik, odgovara AISI 430

3. DIN (Deutsches Institut für Normung)

DIN standardi su danas većinom harmonizovani s EN standardima, ali starije oznake se i dalje koriste u praksi.

Primjeri:

1.4301 (DIN/EN broj) – AISI 304

1.4571 – stabilizovani nerđajući čelik (AISI 316Ti), koristi se pri višim temperaturama

1.4016 – AISI 430

Livenje metala

Termička obrada metala

Zavarivanje

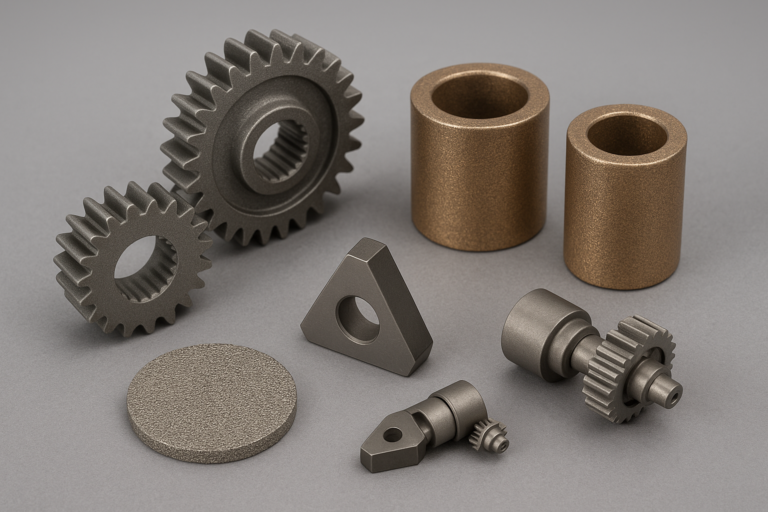

Metalurgija praha

Nehrđajući čelici

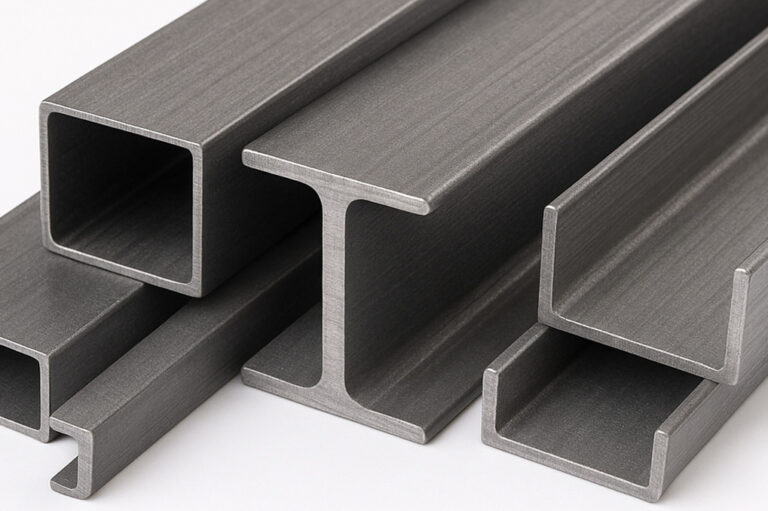

Čelik

Metalni materijali